مقدمه

امروزه بیشتر از 2000 سیلان مختلف برای کابردهای مختلف از صنایع هوا فضا، رنگ و رزین، کامپوزیت تا صنایع ساختمان و بسیاری از صنایع دیگر ساخته شده اند که معمولا بیشتر این سیلان ها برای کاربردهای خاص توسعه پیدا کرده اند. اما در میان این حجم گسترده از سیلان ها، تعداد محدودی از آنها قابلیت استفاده در چندین کاربرد را دارا هستند و قادر هستند تقریبا در تمامی کاربردها بهبود عمده در خواص مکانیکی و شیمیایی ایجاد کنند.

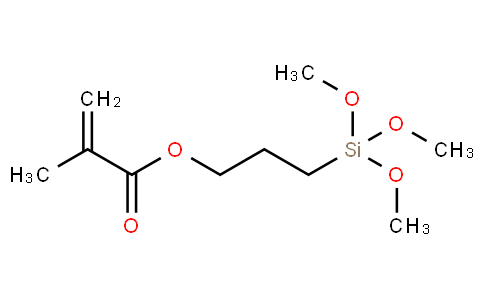

به جرات می توان گفت که مهمترین سیلان در این زمینه متاکریلات تری آلکوکسی سیلان (Methacryloxypropyltrialkoxysilane) می باشد! این عامل کوپل کننده (coupling agent) در واقع یک استر متاکریلات از خانواده مونومرهای اکریلاتی است که با دارا بودن یک باند دوگانه کربونیلی غیر اشباء (ٍEnone) با یک spacer سه گانه از متیلن ها به سیلان متصل شده است. بر خلاف وینیل سیلان ها (Vinyltriethoxysilane)، این باند دوگانه به دلیل فاصله مناسب از اتم سیلیکون و دانسیته بالا در متیلن موجود در انتهای Enone، همانند سایر استرهای متاکریلاتی، دارای فعالیت بالا می باشد و می تواند به راحتی در واکنش های رادیکال آزاد شرکت کند یا توسط نکلئوفیل ها مورد حمله قرار بگیرد و در نتیجه با رنج بسیار بالایی از رزین ها وارد واکنش شیمیایی شده و پیوند کوالانس ایجاد کند. به همین دلیل می توان از این عامل کوپل کننده قدرتمند در طیف وسیعی از کاربردها استفاده کرد و نتایج بسیار مطلوبی دریافت کرد که تنها بخشی از این کاربردها را در ادامه بررسی می کنیم.

بخش اول: قرن هایبریدها

قرن بیستم، قرن اکتشاف و سنتز پلیمرها بود و تقریبا تمامی آنها تا پایان این قرن سنتز و تولید شده اند اما دانشمندان در قرن بیست و یکم راهی جدید برای توسعه توان پلیمرها یافتند و آن ترکیب پلیمرهای آلی با پلیمرهای معدنی است. این دو خانواده از پلیمرها که در حالت عادی امکان امتزاج پذیری یا واکنش پذیری بسیار کمی دارند، از طریق عامل های کوپل کننده یا همان coupling agent ها می توانند به یکدیگر متصل شده و سیستم های هایبرید (Hybrid systems) واقعی را ایجاد کنند که در نتیجه آن خواص مکانیکی و شیمیایی این دسته جدید از پلیمرهای هایبرید به شدت افزایش می یابد. عامل کوپل کننده متاکریلوکسی پروپیل تری متوکسی سیلان (methacryloxypropyltrimethoxysilane) یکی از این عامل ها برای تولید چنین پلیمرهایی است. برای آشنایی بیشتر می توان پلیمرهای زیر و نحوه مشارکت متاکریل سیلان را در آنها بررسی کرد.

پلیمر های بر پایه استر های اکریلاتی یا پلی اکریلات ها :

این دسته از پلیمرها نقش بسیار پر رنگی در صنعت ساختمان، نساجی و انرژی دارند. اکریلات ها دارای خواص مقاومت جوی، چقرمگی بالا (high toughness)، مقاومت مناسب در برابر جذب آب و همچنین مقاومت شیمیایی خوبی هستند. اما می توان از طریق اصلاح ساختار آنها با استفاده از متاکریل سیلان، مقاومت آبی آنها را بسیار بهتر کرد، خواص مقاومت جوی را شدیدا افزایش داد و خواص جدیدی از جمله مقاومت در برابر حلال ها و مقاومت حرارتی به آنها اضافه کرد. یکی از مثال ها برای اصلاح ساختار رزین های اکریلاتی برای تهیه رنگ های ساختمانی است : این رزین ها معمولا دارای خواص جوی نسبتا مطلوبی هستند اما دارای جذب آب بالا می باشند، چسبندگی نسبتا ضعیفی بر روی مصالح معدنی دارند و در دراز مدت تحت تاثیر عوامل جوی یعنی نور UV خورشید و هیدرولیز ناشی از جذب آب (hydrolysis) آسیب های جدی خواهند دید، همچنین به راحتی توسط حلال ها آسیب می بینند.

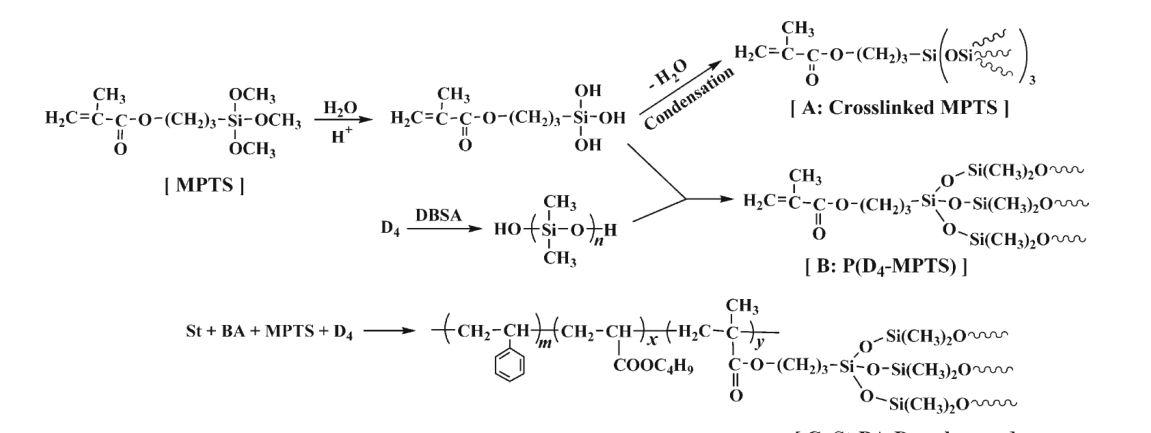

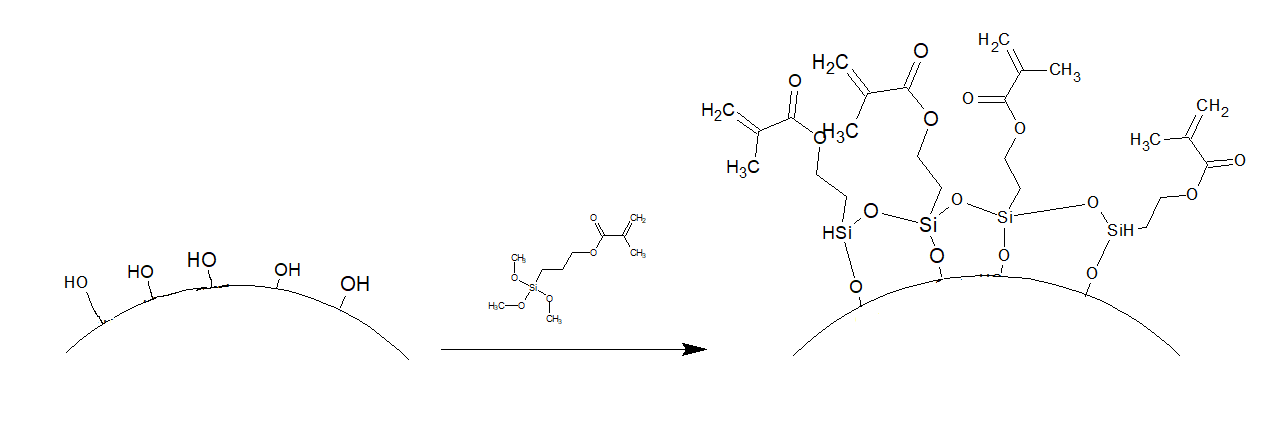

در یک مطالعه، ساختار اکریلات توسط متاکریلوکسی پروپیل تری متوکسی سیلان (MTS) اصلاح شد که در تصویر پایین قابل مشاهده است. مونومر متاکریلات فانکشنال سیلان، به راحتی وارد واکنش پلیمرازیسیون با مونومرهای استایرن و بوتیل اکریلات شده است

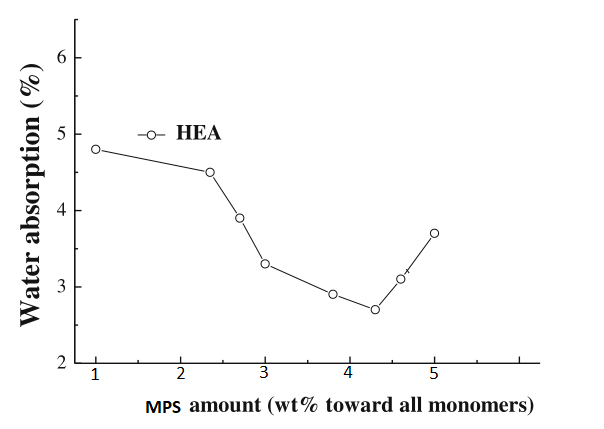

تنها با افزودن 1 درصد از متاکریل سیلان (MPS)، امکان کاهش جذب آب به زیر 5 درصد وجود دارد و این کاهش با افزایش میزان مونومرهای MPS و D4 به اندازه 25 درصد کاهش خواهد یافت. این در حالیست که لاتکس های اکریلاتی، جذب آبی بیشتر از 20 درصد و در مواردی تا 70 درصد دارند. بنابراین کاهش جذب آب با افزودن این عامل کوپل کننده در لاتکس های اکریلاتی کاملا قابل توجه و اساسی می باشد.

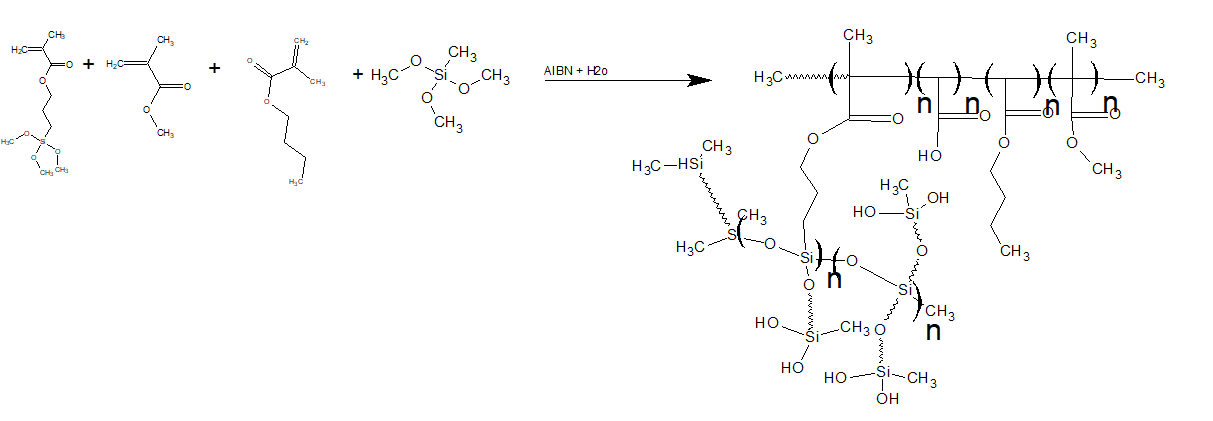

در مطالعه ای دیگر، تاثیر افزودن این سیلان در پلیمر های اکریلاتی به منظور تعیین حفظ خواص براقیت و مقاومت حرارتی بررسی شد. با ساخت یک پلیمر هایبرید سیلیکون-اکریلات با اضافه کردن حدود 30 درصد MPS به بوتیل اکریلات و متیل متاکریلات، خواص نوری و مقاومت جوی نمونه های رقیب مانند پلی اورتان-اکریلات ها را کاملا پشت سر گذاشت و با اختلاف بالاتری خواص نوری را کسب کرد. در این ساختار از عامل کوپل کننده متاکریل به همراه مونومر متیل تری متوکسی سیلان استفاده شد.

مقایسه مقاومت نوری با سایر رزین ها در تست UV :

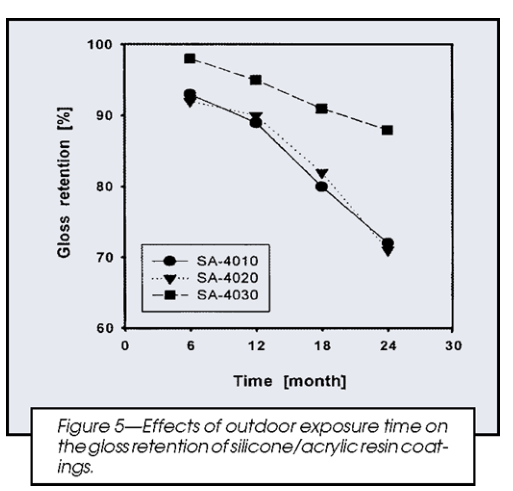

همانطور که قابل مشاهده است، تنها پس از 15 هفته پلی اورتان-اکریلات الیفاتیک کاملا براقیت(Gloss) خود را از دست داده است در حالی که سیلیکون-اکریلات هایبرید اصلاح شده با عامل کوپل کننده متاکریل فانکشنال سیلان، 70 درصد براقیت خود را حفظ کرده است. همچنین این تست در شرایط جوی به مدت دو سال برای مقایسه با کو-پلیمر اکریلاتی متیل متاکریلات-بوتیل اکریلات تکرار شد.

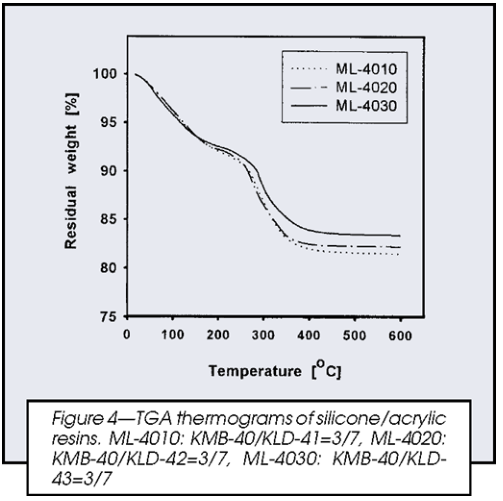

سیلیکون اکریلات هایبرید با 30 درصد MPS توانسته است 88 درصد براقیت خود را حفظ کند در حالی که کوپلیمر متیل متاکریلات-بوتیل اکریلات براقیت خود را در زیر 6 ماه از دست داده است. حتی با 10 درصد MPS می توان 70 درصد براقیت را پس از 2 سال حفظ کرد. همچنین در همین مطالعه خواص مقاومت حرارتی پوشش های هایبرید اصلاح شده با متاکریل فانکشنال سیلان (MPS) بررسی شد.

در حالی که در دمای 300 درجه، نمونه حاوی MPS، بیشتر از 90 درصد جرمی خود را حفظ کرده است، نمونه اصلاح نشده (Pure acrylate)، 40 درصد از جرم خود را (Mass loss) از دست داده است.

در نهایت باید اشاره کرد که با افزودن عامل کوپل کننده متاکریل فانکشنال سیلان، پلی اکریلات ها که یک ترموپلاستیک محسوب می شوند، از طریق کراسلینک شدن (Cross-Linking) باندهای سیلوکسانی تبدیل به یک ترموست خواهند شد و مقاومت حلالی و چسبندگی آنها به شدت بهبود پیدا خواهد کرد. باند های آلکوکسی (Alkoxy) در حضور رطوبت هایدرولیز شده و تولید سیلانول می کنند که در نتیجه آن می توانند با سطوح معدنی پیوند اکسان باند ایجاد کرده و در نتیجه لاتکس های اکریلاتی را به شکل شیمیایی به سطوح معدنی متصل کنند. این امر به شکلی نیاز به استفاده از پرایمر را در رنگ های ساختمانی اکریلاتی مرتفع می کند و اجازه ایجاد چسبندگی قوی این رزین ها را حتی برای سطوح صیقلی و فلزی مانند شیشه و آلومینیوم فراهم می سازد.

رزین های پلی اورتانی :

یکی دیگر از پلیمرهای مهم در صنایع ساختمان، نساجی و پوشاک، پلی اورتان ها هستند. این پلیمرها به شکل های مختلف مانند ترموست ها (Thermosetting Polymers) ، ترموپلاستیک ها (Thermoplastics) و ترموپلاستیک الاستومرها (TPU) که شامل ترکیبی از segment های سخت سیاناتی و نرم اتری هستند و پلی اورتان های پایه آب (PUD) می شوند. به جز رزین های ترموست شونده از این خانواده، معمولا پلی اورتان ها دارای جذب آب بالا هستند و در حضور آب و نور خورشید خواص مکانیکی آنها به سرعت افت می کند. معمولا این دسته از پلیمرها توسط آمینو سیلان ها اصلاح می شوند اما همانطور که اشاره شد، متاکریل سیلان در اینجا نیز در کنار آمینو سیلان ها قابل استفاده است و حتی می تواند خواص مکانیکی و شیمیایی به مراتب بالاتری نسبت به آمینو سیلان ها ارائه کند. از آنجایی که آمینو سیلان ها شدیدا hydrophilic (آبدوست) هستند و در صورت استفاده غیر استوکیومتری که منجر به عدم واکنش کامل آمین ها با ایزوسیانات ها می شود، می توانند جذب آب را در بلند مدت افزایش دهند در حالی که متاکریل ها ذاتا Hydrophobic (آبگریز) بوده و می توانند از طریق کراسلینک باندهای سیلوکسانی و پایه متاکریلاتی شدیدا بر روی خواص جذب آب تاثیر بگذارند.

از طرف دیگر انواع PUD ها و TPU ها، مقاومت حلالی نیز ندارند و چسبندگی آنها بر روی سطوح فلزی در حضور آب یا رطوبت بالای محیطی ضعیف است که می تواند با افزودن عامل کوپل کننده، خواص چسبندگی به سطح را از طریق سیلانول های موجود در coupling agent افزایش داد و به دلیل خاصیت cross-linking باندهای سیلوکسانی، مقاومت حلال، شیمیایی، جوی و حرارتی آنها را به طرز چشمگیری بهبود بخشید.

از طریق ولکانیزه شدن باند های سیلوکسانی، PUD ها و TPU ها می توانند از یک ترموپلاستیک به یک ترموست واقعی تبدیل شوند و در نتیجه یک ساختار هایبرید معدنی-آلی پیدا کنند. در حالی که حلال هایی مثل تولوئن می تواند به راحتی به انواع PUD ها آسیب برساند و حتی انواع پایه حلال ترموست شونده را نیز ضعیف کند، با استفاده از باند های معدنی سیلوکسانی که از طریق عامل کوپل کننده به این سیستم ها اضافه می شود، این پلی اورتان های هایبرید می توانند کاملا در برابر این دسته از حلال ها مقاوم شده و خواص خود را در طولانی مدت در حضور آنها حفظ کنند.

راه های مختلفی برای اصلاح ساختار پلی اورتان ها از طریق عامل کوپل کننده MTS وجود دارد که دو حالت مختلف را در زیر بررسی می کنیم.

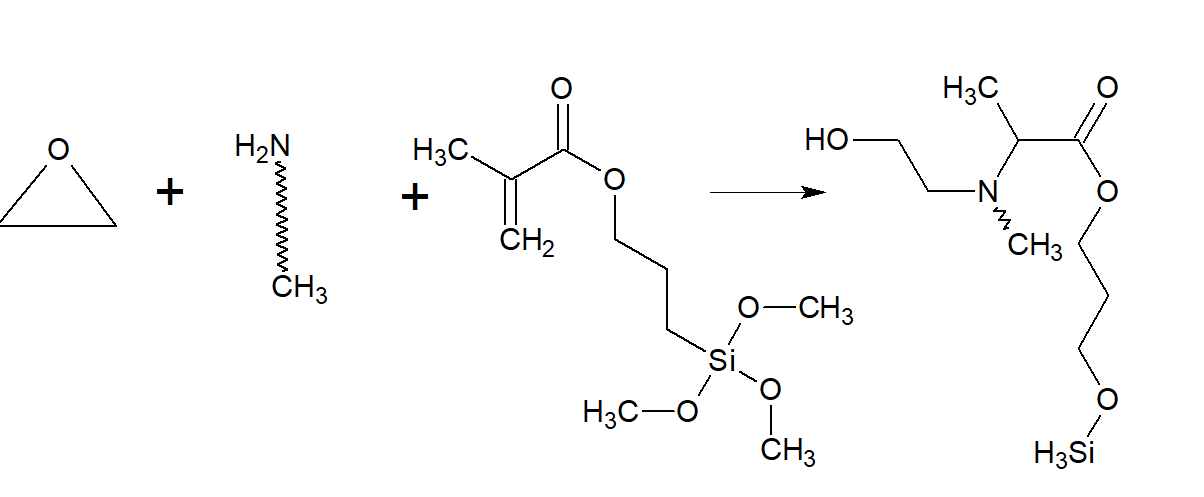

اولین راه از طریق اضافه کردن یک مونومر هایدروکسیل فانکشنال اکریلاتی مانند 2-Hydroxyethyl acrylate و متعاقبا پلیمریزه کردن آن با متاکریل سیلان امکان پذیر می شود

پلیمر های بر پایه اپوکسی :

معمولا فرض بر این است که در صورت استفاده از رزین های اپوکسی با هاردنرهای آمینی، بهتر است که از آمینو سیلان ها یا اپوکسی سیلان استفاده شود، در حالیکه عامل کوپل کننده MTS نیز می تواند کاملا با عامل های آمینی یا اپوکسی واکنش داده و وارد ماتریس پلیمری شود.

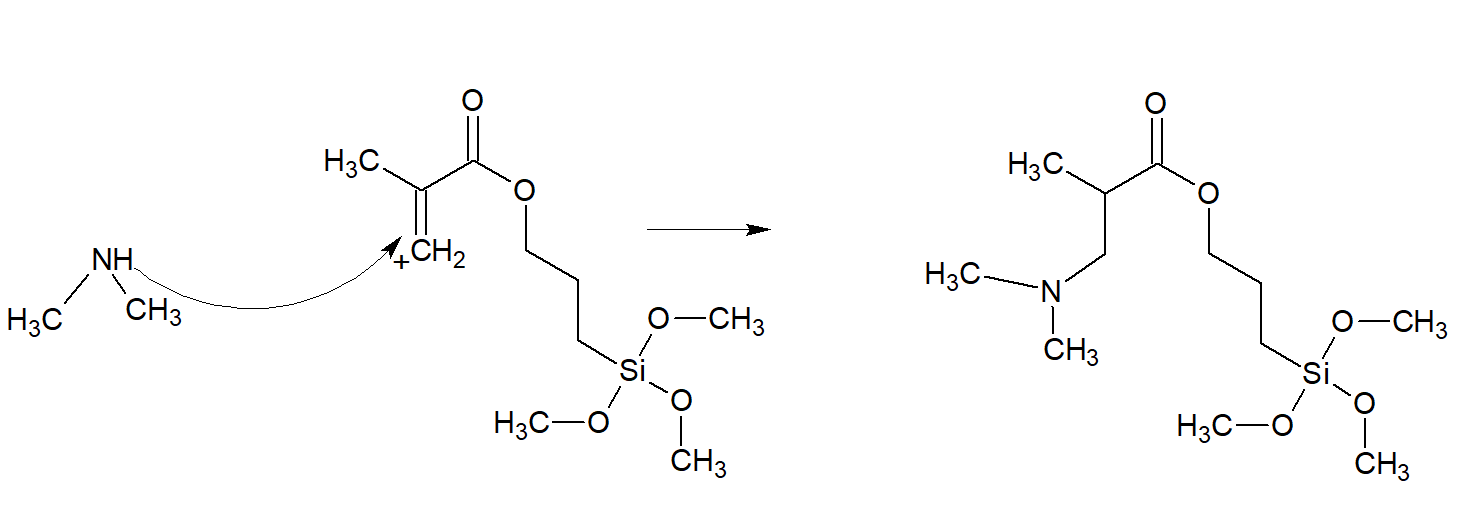

باند دو گانه موجود در متاکریلات به دلیل مجاورت در کنار عامل کربونیلی دارای دانسیته بار مثبت بالا بر روی متیلن خود است در نتیجه به راحتی می تواند توسط یک نکلئوفیل مانند آمین مورد حمله قرار بگیرد. از این رو آمینو رزین ها می توانند با ایجاد پل های آمین-متیلنی (methylene linkage) با عامل کوپل کننده متاکریل سیلان پیوند کوالانس بر قرار کرده و coupling agent را وارد ماتریس پلیمری کنند.

علاوه بر این، حلقه های اپوکسیران نیز در حضور آمین ها یا آمید ها یا بازهای لوئیس می توانند به enone موجود در متاکریل سیلان حمله کرده و پلیمرازیسیون آنها را آغاز نمایند. بنابر این این امکان وجود دارد که MTS بتواند از هر دو مسیر وارد ماتریس پلیمری اپوکسی شود. مزیت بسیار مهم دیگری که این coupling agent برای رزین های اپوکسی ایجاد می کند، آبگریز بودن ذاتی آن است. در صورت استفاده از آمینو سیلان ها در مقادیری بیشتر از مقدار استوکیومتری که تعیین آن تنها توسط تجربه امکان پذیر است، انتظار می رود که به دلیل حضور آمین های فعال میزان جذب آب ترموست افزایش یابد و در نتیجه خواص مکانیکی و چسبندگی رزین کاهش یابد. اما در صورت استفاده از MTS، این احتمال وجود ندارد زیرا این عامل کوپل کننده آبگریز (Hydrophobic) است.

پلی اولفین ها:

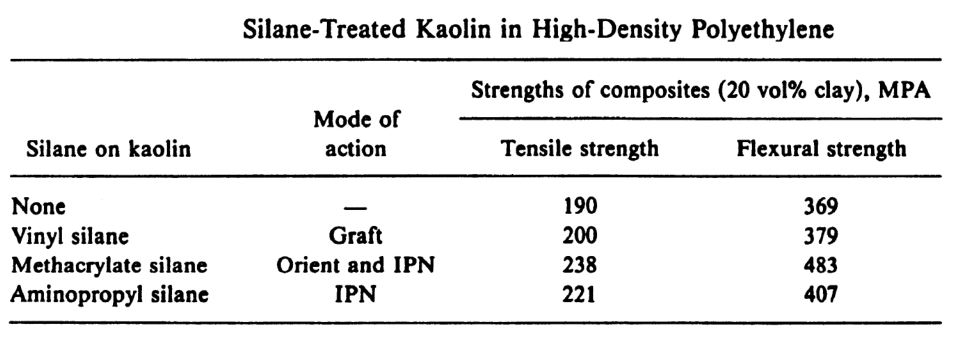

از آنجایی که ثابت پلیمرازیسیون وینیلن ها و اکریلات ها متفاوت است، امکان تولید یک کوپلیمر واقعی معمولا امکان پذیر نیست و معمولا از وینیل سیلان ها برای پلیمرازیسیون پلی اتیلن ها استفاده می شود ولی نکته جالب اینجاست که متاکریل سیلان ها می توانند از هومو پلیمر شدن در داخل ماتریس پلی اتیلن یا پلی پروپیلن، یک IPN (Interpenetrating polymer network) واقعی تشکیل دهند و در نتیجه با ایجاد lamellae و کریستالینیتی پلیمر، مقاومت مکانیکی آن را افزایش دهند.

بخش دوم : تبدیل کامپوزیت ها به هایبرید ها !

پلیمرها دارای مزیت بسیار زیادی نسبت به فلزات هستند اما مقاومت مکانیکی آنها نسبت به فلزاتی همچون استیل پایین تر است. برای رفع این موضوع، صنایع به ساخت کامپوزیت ها روی آوردند. با ترکیب الیاف یا فیلرهای معدنی با پلیمرهای آلی، کامپوزیت هایی ساخته شده است که نسبت خواص مکانیکی به وزن آنها کاملا فراتر از فلزات قرار می گیرد. این مسئله باعث رشد چشمگیر صنایع کامپوزیت شده است. اما دو مسئله باقی می ماند، اول از همه اینکه با گسترش صنایع high performance، نیاز به کامپوزیت هایی با مقاومت مکانیکی بالاتر ایجاد شد و دوم اینکه کامپوزیت ها وقتی در معرض رطوبت قرار می گیرند و یا در داخل آب قرار می گیرند، به سرعت خواص مکانیکی خود را از دست می دهند. برای حل این موضوع، عامل های کوپل کننده سیلانی، ایده آل ترین راه حل می باشند.

سطوح معدنی دارای عامل های هیدروکسیلی (Hydroxyl functionality) فراوان هستند یا مانند فلزات می توانند با اکسیژن باند ایجاد کنند. به جز معدود فیلرهای معدنی مانند کلسیم کربنات، باریم سولفات و اکسید زینک معمولا کوپل کننده های سیلانی می توانند باندهای قدرتمند با فیلرهای معدنی ایجاد کنند و در نتیجه خواص مکانیکی کامپوزیت را از چندین تا حتی چند هزار برابر افزایش دهند.

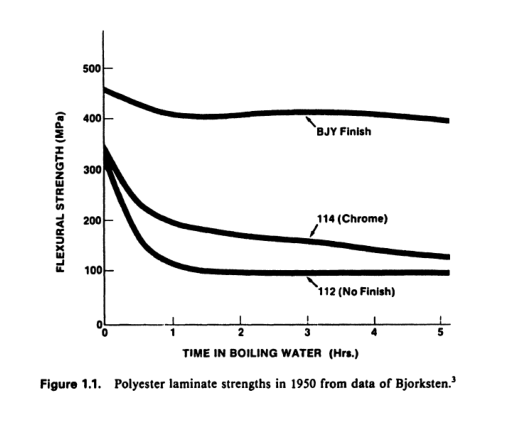

در این مطالعه که در سال 1950 انجام شده است، تفاوت پلی استر-الیاف شیشه که از عامل کوپل کننده استفاده کرده است (BJY) با نمونه بدون کوپل کننده آن مورد مقایسه قرار گرفته است. همان طور که مشخص است نمونه همراه با عامل کوپل کننده پس از قرار گرفتن در آب جوش در مدت 2 ساعت حدود 5 برابر نوع بدون عامل کوپل کننده (112) مقاومت خمشی خود را حفظ کرده است.

از اینرو خواص چند کامپوزیت و تاثیر متاکریلوکسی سیلان (MTS) بر روی این خواص را مورد بررسی قرار می دهیم:

کامپوزیت های بر پایه پلی استر :

تقریبا مهمترین و پرکاربردترین نوع کامپوزیت در جهان از ترکیب پلی استر غیر اشباع و الیاف شیشه یا فیلر ساخته می شود. این کامپوزیت ها به دلیل انعطاف پذیری بالا برای استفاده در کاربرد های مختلف و نسبت عملکرد به قیمت تمام شده(price per performance)، بسیار در صنعت مورد توجه هستند.

عامل کوپل کننده متاکریلوکسی پروپیل تری متوکسی سیلان مهمترین و با کیفیت ترین کوپل کننده سیلانی برای این دسته از کامپوزیت ها محسوب می شود. متاکریل سیلان به دلیل دارا بودن ثابت پلیمرازیسیون نزدیک به styrene و maleic anhydride می تواند به راحتی به همراه آنها پلیمریزه شود و بدین شکل سیلان وارد ماتریس پلیمری شده و فیلر یا الیاف شیشه را به رزین کوپل می کند. همچنین به دلیل هم خانواده بودن بخش استری متاکریل سیلان، امکان امتزاج پذیری فیلر با محیط رزین پلی استر نیز افزایش می یابد در نتیجه قدرت dispersing و در نتیجه پیوند بهتر اجزا در شبکه فراهم می شود.

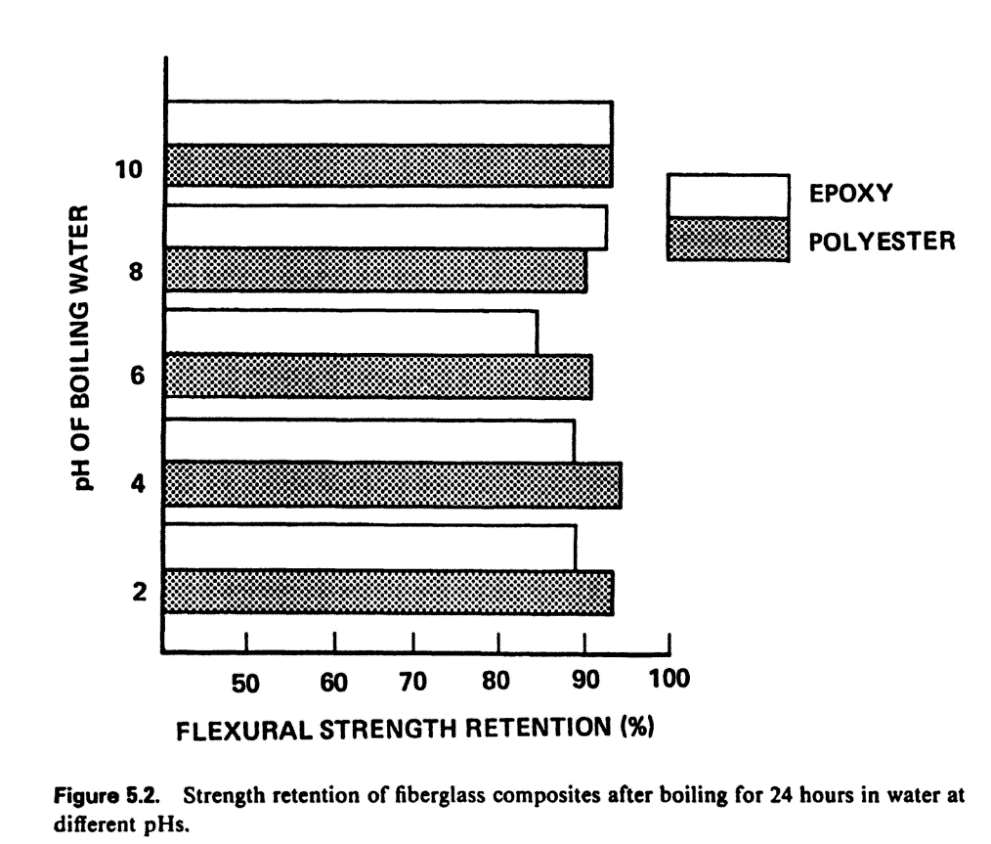

در تصویر بالا، مقاومت مکانیکی اپوکسی و پلی استر کوپل شده با متاکریلوکسی سیلان پس از قرار گیری 24 ساعته در آب جوش نشان داده شده است که توانسته اند 90 درصد خواص خود را همچنان حفظ کنند(wet strength). مفهوم wet strength دقیقا جایی است که عامل های کوپل کننده سیلانی مخصوصا متاکریلوکسی سیلان در آن می درخشد. چون در این حالت در حالی که باندهای آلکوکسی پیوندهای آلی بین پلی استرها و اپوکسی به راحتی در حضور آب می شکند و خواص مکانیکی آنها افت چشمگیری پیدا می کند، سیلان ها تا 1000 برابر مقاومت بالاتری نسبت به آب از خود نشان می دهند! حتی در مواردی می توان با فرمولاسیون درست به مقاومت کوارتز طبیعی در برابر آب دست یافت و ماتریسی ایجاد کرد که برای صدها سال مقاومت باندهای خود را نسبت به آب حفظ کند. دلیل این امر در خاصیت ذاتی باندهایی است که سیلان ها می توانند ایجاد کنند این باندها بر خلاف باندهای آلی که تابع سینتیک هستند، درست به همانند باندهای معدنی عمل می کنند.

متاکریل سیلان ها در انواع رزین های پلی استر و اکریلاتی و انواع رزین های قابل پخت شونده با UV از خود عملکرد بالایی نشان می دهند.

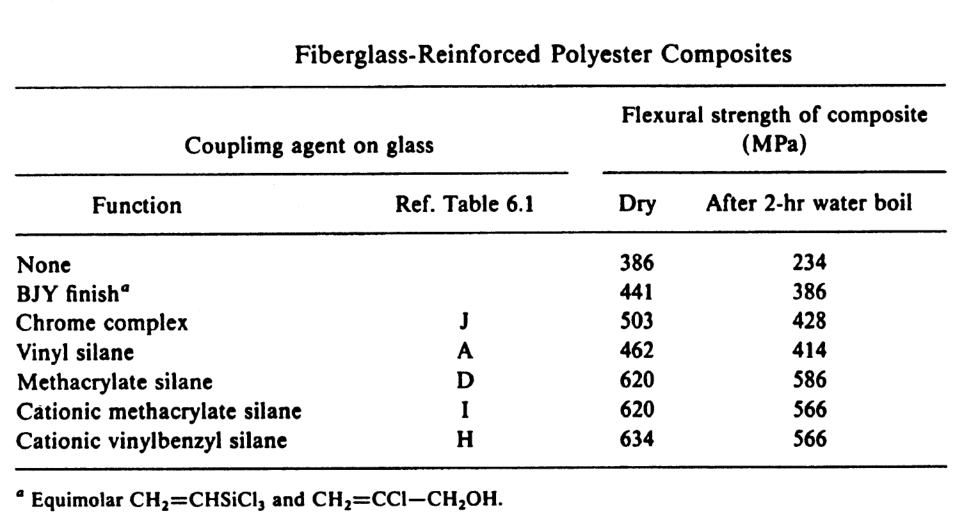

در تصویر بالا کامپوزیت پلی استر-فیبر شیشه را در حالت های مختلف آماده کرده اند و می توان دو تفاوت اساسی را کاملا مشاهده کرد. تفاوت اول، بین حالت بدون عامل کوپل کننده و استفاده از کوپل کننده است مخصوصا در حالت wet strength (قرار گرفتن در آب جوش به مدت 2 ساعت). استفاده از کوپل کننده ها باعث حفظ خواص مکانیکی تا بیش از 2 برابر حالت کامپوزیت معمولی می شود. تفاوت اساسی دوم در مقایسه استفاده از عامل های کوپل کننده با یکدیگر است. در اینجا از 4 نوع سیلان مختلف به همراه یک کمپلکس از کروم استفاده شده است. همانطور که مشاهده می شود، متاکریلوکسی سیلان توانسته است بالاترین عملکرد را مخصوصا در حالت wet strength از خود نشان دهد. این دلیل دیگریست که نشان می دهد این کوپل کننده سیلانی بهترین انتخاب برای کامپوزیت های پلی استری غیر اشباع است.

خواص ضد مهار کنندگی (Anti inhibiting effect):

بعضی از فیلرهای معدنی می توانند به شکل chain transfer agent عمل کرده و با مهار رشد زنجیره از افزایش وزن مولکولی جلوگیری کنند. در این میان آلومینیوم تری هیدرات می تواند در پلی استر ها نقش ضد مهار کنندگی (inhibiting) قدرتمند داشته باشد یا زیرکونیوم سیلیکات نیز اگرچه ضعیف تر می تواند پلیمریزاسیون را تا حدودی مهار کند. این مقدار برای فیلری مانند آلومینیوم تری هیدرات حدود 13 درصد است. به این معنا که 13 درصد از وزن مولکولی پلیمری مانند پلی استایرن، از وزن متوسط وزن مولکولی کل پلیمر پایین تر است. بنابراین با پوشش دهی فیلرها توسط یک عامل کوپل کننده می توان این خاصیت مهار کنندگی را کنترل کرد.

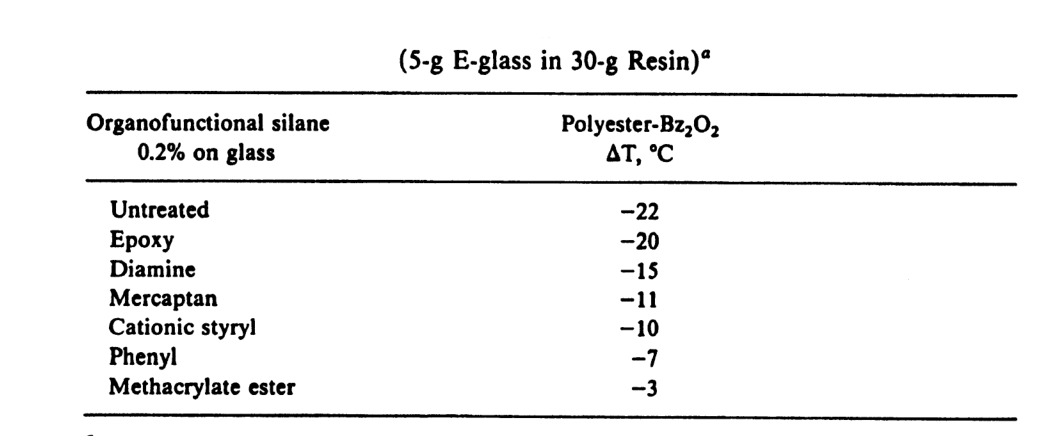

افزایش میزان گرمای آزاد شده (Maximum exotherm)، نشان دهنده امکان حرکت پلیمرازیسیون به سمت بالاترین وزن مولکولی است. در تصویر بالا coupling agent بر پایه متاکریلات، کاملا با پیشی گرفتن از سایر سیلان ها بالاترین اثر را در جلوگیری از مهار پلیمرازیسیون توسط فیلرها نشان می دهد.

اصلاح رئولوژی رزین :

یکی از مسائل مهم در بحث processing کامپوزیت، بدست آوردن بهترین خواص مکانیکی است. فیلرها یا الیاف پس از اضافه شدن به رزین، به دلیل ماهیت آبدوستی خود (Hydrophilic) نیازمند زمان بیشتر برای خیس شدن توسط رزین هستند و disperse آنها بدون استفاده از یک dispersive agent کاملا غیر ممکن است. همچنین با افزودن فیلر شاهد افزایش ویسکوزیته رزین خواهیم بود که خود این امر عملیات processing را مخصوصا در صنعت تزریق پلاستیک دشوار می کند. به طور کلی پراکنده سازی فیلرها (filler dispersion) در ماتریس رزین شامل سه مرحله کلی می شود : 1-خیس شدن سطح فیلر 2-جداسازی فیلرها از یکدیگر (de-agglomeration) 3- پایدار کردن فیلرهای جدا شده.

فیلرها به دلیل جذب رطوبت می توانند مانند سیمان پخت شده به همدیگر چسبیده و نه تنها باعث افزایش ویسکوزیته رزین شوند بلکه علاوه بر آن خواص مکانیکی کامپوزیت را نیز کاهش دهند. در صنعت رنگ و رزین از افزودنی های disperpersive که معمولا شامل پلیمرهای با وزن مولکولی بالا که در انتهای خود با داشتن گروه های قطبی قادر به ایجاد باند با سطح فیلر هستند استفاده می شود. این افزودنی ها در میکسرهای با shear بالا (تنش برشی بالا) به مخلوط فیلرها اضافه می شود تا آنها را پر از جدایی پایدار کند. در صنعت تزریق پلاستیک این امر توسط shear فوق العاده بالایی که توسط ماردون ایجاد می شود انجام می گردد.

اما سیلان ها می توانند در کیفیت رئولوژی تاثیر بسزایی ایجاد کنند. پوشش دادن سطح آبدوست (hydrophilic) یک فیلر توسط یک سیلان آبگریز مانند متاکریلوکسی پروپیل تری متوکسی سیلان می تواند منجر به wetting سریع تر فیلر یا الیاف شده و پروسه دیسپرس کردن آن را بسیار بهبود ببخشد. یک راه ساده اندازه گیری زمان wetting فیلرها استفاده از آزمایش Daniel flow-point test است. در این روش یک رزین (15 الی 25 درصد وزنی در حلال) از طریق بورت به مخلوط فیلرها در حین همزدن آنها با اسپاتول اضافه می شود. اولین نقطه اندازه گیری زمانی است که فیلرها توسط رزین خیس شده و دیگر تشکیل گلوله در داخل رزین نمی دهند و نقطه اندازه گیری دوم زمانی رخ می دهد که مخلوط رزین و فیلر به راحتی از اسپاتول به شکل یک نوار متصل به پایین سرازیر شده و سپس با پاره شدن نوار مایع، باقی مانده به داخل اسپاتول بچسبد.

بدین ترتیب می توان wet point یعنی نقطه ای که فیلر توسط رزین خیس می شود و flow point یعنی نقطه ای که تمامی تخلخل های فیلر توسط رزین خیس شده و از چسبیدن مجدد آنها به یکدیگر جلوگیری می کند اشاره کرد. کاهش flow point بدین معناست که رزین سریعتر فیلر را کاملا خیس کرده و ماتریس رزین-فیلر با ویسکوزیته پایینتر و راحتتر به جریان در می آیند. این مسئله نه تنها منجر به بهبود پروسه تولید کامپوزیت می گردد بلکه علاوه بر آن خواص مکانیکی کامپوزیت را به شکل چشمگیری بهبود می بخشد.

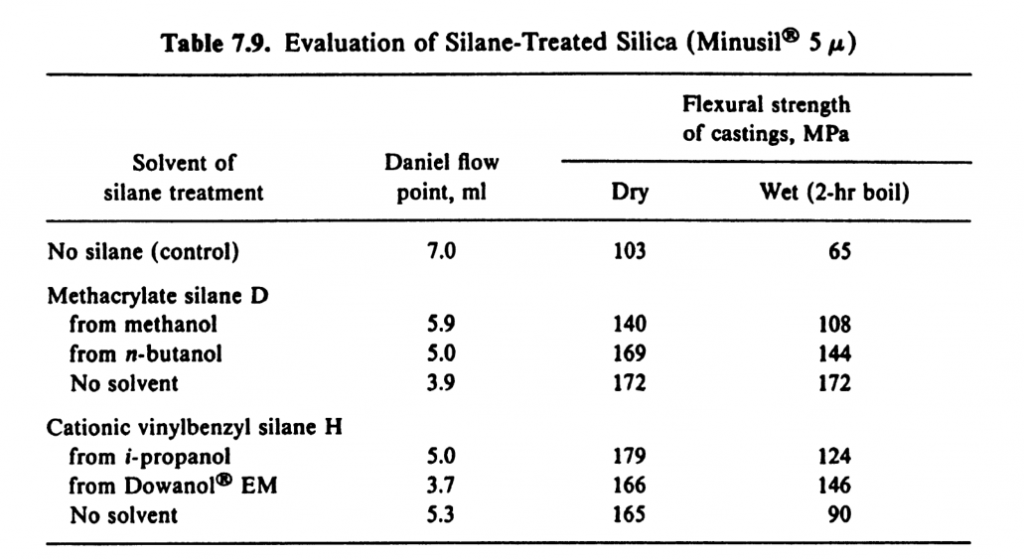

همانطور که در جدول بالا مشخص است، فیلرهای سیلیکاتی توسط 0.3 درصد وزنی خود با متاکریل سیلان و کاتیونیک وینیل بنزیل سیلان پوشش داده شدند و با رزین پلی استر مخلوط شدند. مقادیر Daniel flow point و flexural strength نشان دهنده بهبود چشمگیر خواص رئولوژیک از جمله کاهش ویسکوزیته و خواص مکانیکی کامپوزیت نهایی است. به طوری که تا حدود 50 درصد بهبود در آنها مشاهده می شود.

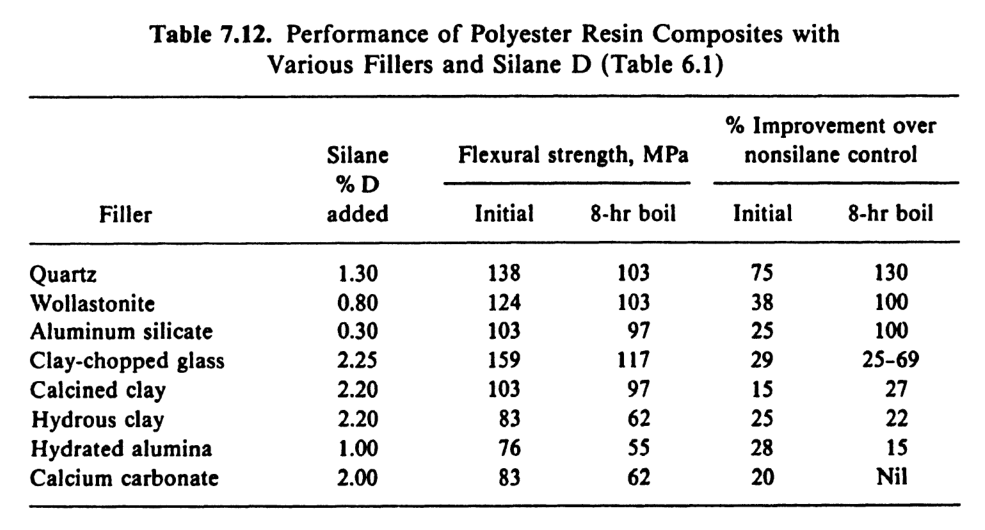

در نهایت می توان به تاثیر شگرف عامل کوپل کننده متاکریل سیلان بر روی فیلرهای مختلف در کامپوزیت پلی استر اشاره کرد.

همانطور که در جدول بالا مشخص است، بهبود خواص نسبت به حالت بدون عامل کوپل کننده، مخصوصا در حالت wet strength تا 130 درصد بهبود flexural strength را برای فیلر کوارتز نشان می دهد. این خواص تنها با اضافه کردن 0.3 درصد وزنی سیلان کاملا مشهود و قابل توجه است.

یکی دیگر از نقاط جذاب برای استفاده از متاکریل سیلان، استفاده از آن به عنوان پرایمر برای افزایش چسبندگی پلی اولفین ها مانند پلی اتیلن و پلی پروپیلن است. همانطور که در بخش قبل اشاره شد، متاکریل سیلان بر خلاف وینیل سیلان به دلیل ثابت پلیمرازیسیون متفاوت از اتیلن ها، تولید یک هومو پلیمر در داخل پلی اتیلن خواهد کرد اما این هومو پلیمر اکریلاتی با ایجاد شبکه IPN ، می تواند خواص مکانیکی به مراتب بهتری نسبت به وینیل سیلان به پلی اولفین ها ببخشد.