سیلان ها

سیلان ها یا به عبارتی اُرگانو فانکشنال سیلان ها (Organo functional silanes) مونومرهایی هستند که متشکل از یک اتم سیلیکون (Si) و 4 گروه عاملی دیگر می باشند. این چهار گروه شامل طیف وسیعی از ترکیبات شیمیایی می شوند، از گروه های عامل دار آلی گرفته (Organic functional) تا گروه های عامل دار غیر آلی (Inorganic functionality). به همین دلیل سیلان ها را مولکول های هیبرید نام گذاری کرده اند، زیرا با داشتن همزمان گروه های عامل دار آلی و غیرآلی می توانند از خواص هر دو گروه بهره ببرند. بدین شکل آنها می توانند همانند یک پل، دو دنیای مواد آلی (Organic) و غیر آلی (inorganic) را بهم پیوند بزنند.

عامل کوپل کننده سیلانی (Silane Coupling Agent) چیست؟

عامل های کوپلینگ یا کوپل کننده سیلانی (Silane Coupling Agent) این توانایی را دارند که با ایجاد باند شیمیایی پایدار (باندهای کووالانس) دو ماده معدنی و آلی را به یکدیگر پیوند دهند. تقریبا بیشتر مواد معدنی که در پوسته زمین وجود دارند مانند تمامی ترکیبات سیلیکاتی و تمامی ترکیبات فلزی که می توانند اکسید پایدار (Stable oxane bond) ایجاد کنند مانند آلومینات ها، بورات ها و غیره می توانند با سیلانول (Silanol) واکنش داده و با ایجاد پل اکسیدی به اتم سیلیکون متصل شوند. در صورت اینکه گروه عاملی مناسب بر روی سر دیگر سیلان موجود باشد، سیلان می تواند این مواد معدنی را به پلیمرهای آلی متصل کند.

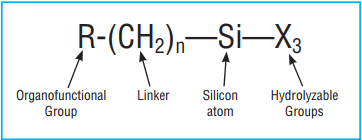

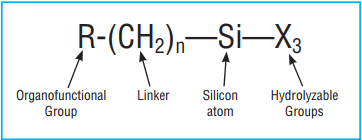

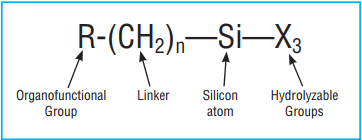

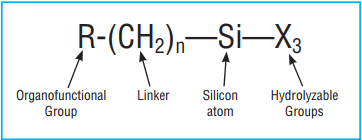

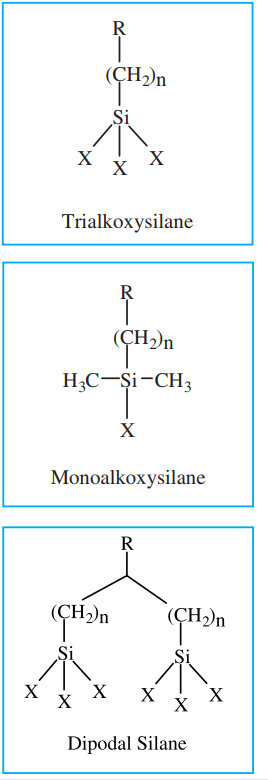

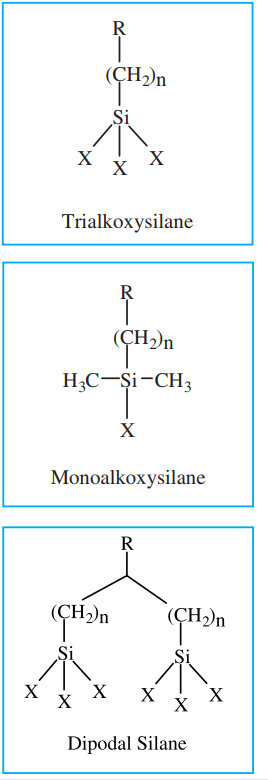

شکل کلی فرمول مولکولی یک سیلان به صورت تصویر بالا می باشد. گروه X معمولا از مشتقات آلکوکسی(Alkoxy)، استوکسی(Acetoxy)، هالوژن یا آمینی می باشند که قابلیت هیدرولیز شدن(Hydrolysis) و تبدیل شدن به سیلانول را دارا هستند. سپس این سیلانول می تواند با سطوح معدنی مانند انواع سطوح سیلیکاتی واکنش داده و با تشکیل باند اکسیدی که یک باند کووالانس است به آن متصل شود. معمولا سیلان می تواند باندهای بسیار پایداری با سطوح سیلیکاتی، آلومینیومی، زیرکوناتی، قلع، تیتانیوم و مشتقات آن و نیکل برقرار کند.

سیلان با سطوحی مانند آهن، فلزهای قلیایی و کربنات ها نمی تواند باندی به پایداری باند با مواد ذکر شده در بالا ایجاد کند و نیازمند فرمولاسیون های ویژه است.

گروه R، گروه غیر قابل هیدرولیز شونده است و می تواند شامل یک گروه آلی عامل دار یا غیر عامل دار(Functional or non-functional) گردد. این گروه ها می توانند با ایجاد پیوند شیمیایی با ترکیبات آلی، یک پل واقعی بین مواد معدنی و آلی برقرار کنند و دو دنیای متفاوت را به هم اتصال دهند.

نکته ای بسیار مهم در خصوص سیلان ها این است که آنها می توانند خواص سطحی (Interfacial region) مواد معدنی را اصلاح کنند. می توانند باعث افزایش یا کاهش انرژی سطح (Surface tension) این مواد شده یا به این سطوح خواص آلی با عاملیت های(Functionality) مختلفی از جمله عاملیت آمینی، اپوکسی، آلی غیر قطبی، اریلاتی و غیره بدهند. تعداد عاملیت هایی که می توان از طریق سیلان ها بر روی سطوح معدنی مانند انواع فیلرها و الیاف ایجاد کرد بسیار متنوع است و پاسخگوی هر نوع نیازی می باشد.

انتخاب سیلان مناسب برای انواع پلیمر

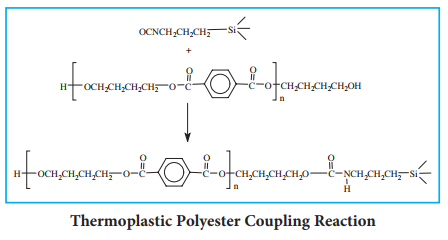

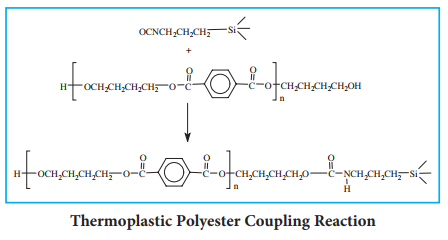

بزرگترین گستره کاربرد سیلان ها در بخش پلیمرها می باشد. سیلان ها می توانند به شکل مستقیم (ایجاد باند کووالانس) و غیر مستقیم (ایجاد باند های هیدروژنی یا یونی) باعث افزایش چسبندگی پلیمر شوند اما مهمترین کاربرد سیلان ها که آنها را از سایر بهبود دهنده های چسبندگی(Adhesion promoter) جدا می سازد، امکان ایجاد باند کووالانس است بنابراین مباحث پیش رو بر اساس ایجاد باند کووالانس خواهد بود. ایجاد باند کووالانس (covalent bond) توسط سیلان یا به شکل مستقیم با پلیمر رخ می دهد یا می توان سیلان و مونومر (Monomer) را با هم کوپلیمریزه (copolymerization) کرد. معمولا ایجاد باند کووالانس برای ترموپلاستیک ها (Thermoplastic) از طریق حالت اول و برای ترموست ها (Thermoset) از طریق حالت دوم رخ می دهد.

انتخاب سیلان مناسب برای ترموست ها (Thermosets)

اکریلات ها، متاکریلات ها و پلی استرهای غیر اشبا

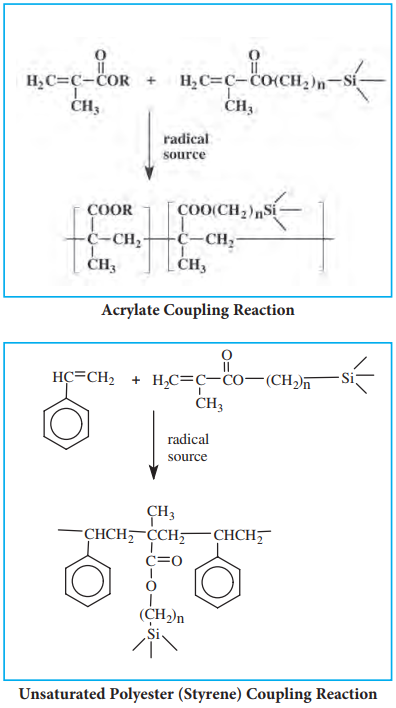

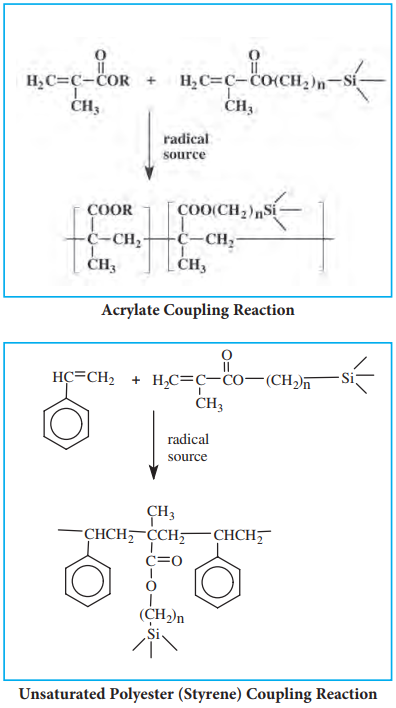

اکریلات ها(Acrylate)، متاکریلات ها(Methacrylate) و پلی استرهای غیر اشبا(Unsaturated Polyesters) به راحتی می توانند از طریق پلیمرازیسیون رادیکالی پلیمریزه شوند. سیلان ها نیز می توانند از طریق عاملیت آلی غیر اشباء مانند عاملیت اکریلاتی یا وینیلی (Acrylate or vinyl functional) به شکل کوپلیمر وارد زنجیره گردند. در خصوص پلی استر غیراشباء باید توجه داشت که سیلانی انتخاب شود که نرخ پلیمرازیسیون آن(Activity rate) با نرخ پلیمرازیسیون استایرن برابری کند. مالئات(Maleate) در اینجا از اهمیت چندانی برخوردار نیست.

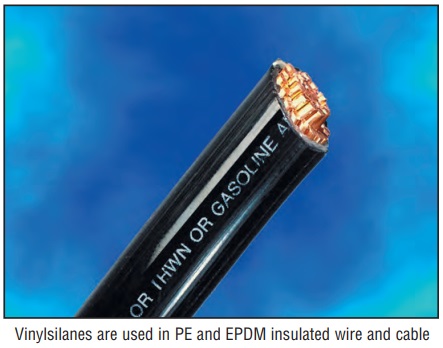

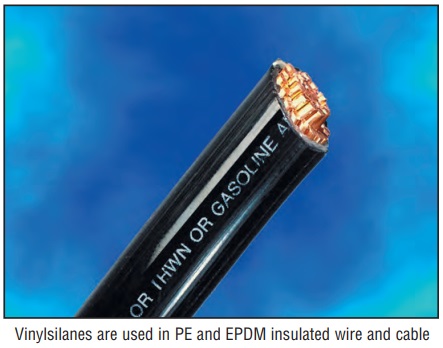

سیلان های با عاملیت اکریل یا متاکریل ، بهتر از سیلان های با عاملیت وینیل می توانند با پلی استرها کوپلیمریزه شوند. بهترین راه برای انتخاب این سیلان ها، توجه به دو فاکتور است، اول قطبیت (Polarity) مونومری است که در انتهای زنجیر پلیمر باند تشکیل می دهد و دوم میزان پایدار سازی باند دوگانه توسط سیلان است که توسط رزونانس بار پایدار شده(نرخ پلیمرازیسیون و میزان علاقه مونومر سیلانی به تولید پلیمر باید با سایر مونومرها مطابقت داده شود). سیلان های با عاملیت وینیلی معمولا با این فاکتورها در پلی استرهای غیر اشباء مطابقت ندارند. اما از وینیل سیلان ها (Vinyl functional silane) می توان در پلیمرازیسیون اولفین هایی مانند اتیلن، پروپیلن و دی ان(Diene) تحت فشار بالا استفاده کرد و نتایج بسیار مطلوبی گرفت.

پلی اورتان ها (Urethanes)

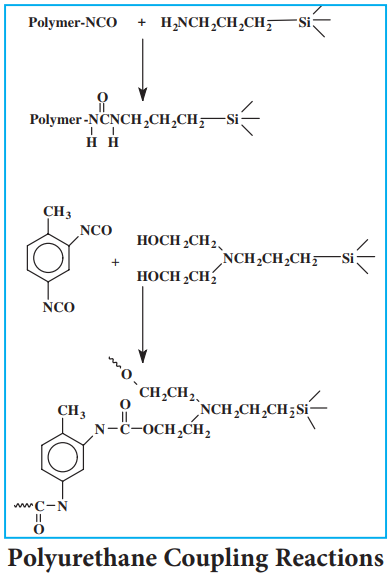

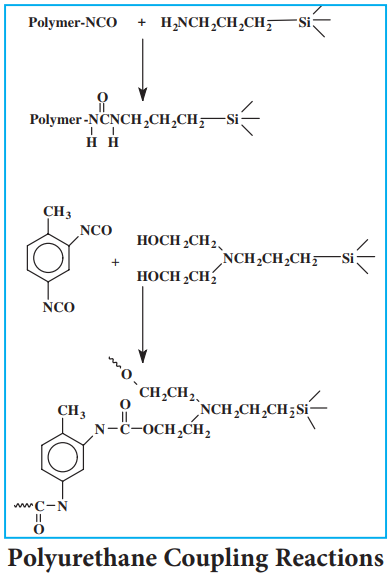

ترموست های بر پایه اورتان ها می توانند به دو شکل با سیلان ها کوپل شوند. اولین راه استفاده از سیلان با عاملیت ایزوسیانات (Isocyanate functional silane) است که با هاردنر ایزوسیاناتی مخلوط می شوند. این مخلوط قبل از ترکیب با جزء دوم می تواند با فیلر ترکیب شده سپس جزء دوم به آن اضافه گردد تا به شکل موثر فیلر معدنی از طریق پیوند کووالانس وارد ماتریس پلیمر گردد. راه دوم استفاده از آمینو سیلان ها (Amine functional silane) یا آلکانول سیلان ها می باشند. این نوع از سیلان ها باید در جزء رزین پلی ال (Hydroxyl functional) ترکیب شود. پس از ترکیب دو جزء با ایزوسیانات واکنش داده و با تولید پل یا کوپل اورتانی(Urethane linkage) یا پل اوره ای(Urea linkage) تولید ترموست می کنند. متعاقبا سیلان ها از طریق واکنش های تراکمی می توانند استحکام، سختی و چسبندگی رزین را به شکل چشمگیری افزایش دهند.

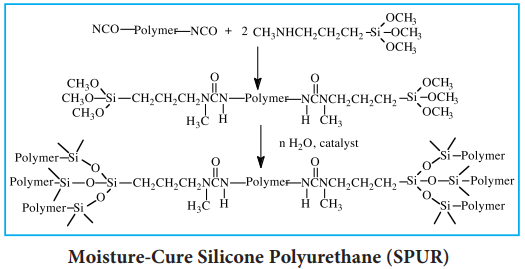

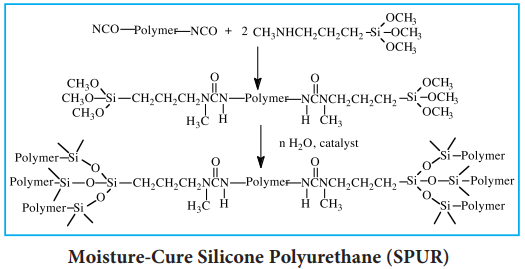

پلی اورتان های پخت شونده با رطوبت (Moisture Curable Urethanes)

سیلان های با عاملیت آمین نوع دوم(Secondary amine) می توانند با با بلوک کردن ایزوسیانات ها، اورتان های پخت شونده با رطوبت تولید کنند. این پلیمرها در معرض رطوبت محیط ولکانیزه (Crosslink) می شوند.

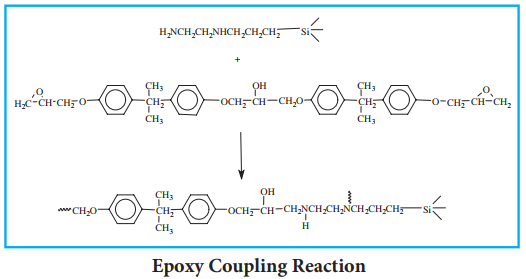

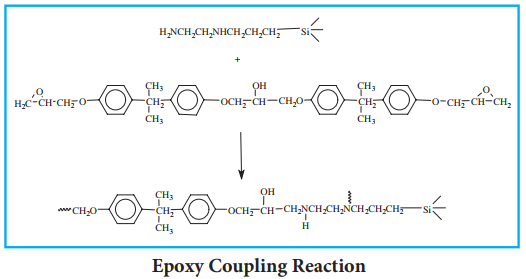

اپوکسی ها (Epoxies)

سیلان های با عاملیت گلیسیدیل یا اپوکسی سایکلوهگزیل (Epoxycyclohexyl and glycidoxy functional silanes) را می توان برای پوشش دهی فیلرها(Filler treatment) به منظور میکس با رزین اپوکسی استفاده کرد همچنین می توان آن را به صورت مستقیم با جز glycidylbisphenol-A ether ترکیب کرد. این کار با استفاده از آمینو سیلان ها در جزء هاردنر نیز امکان پذیر است. این امر موجب بهبودی چشمگیر خواص مکانیکی و چسبندگی اپوکسی می گردد. عمده مصرف سیلان ها در این زمینه برای آماده سازی الیاف شیشه به منظور تولید کامپوزیت اپوکسی با الیاف است. همچنین از اپوکسی سیلان ها به عنوان افزودنی در رنگ های لاتکس اکریلیک برای بهبود چسبندگی و خواص مکانیکی آنها استفاده می شود.

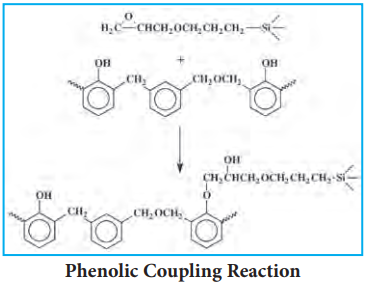

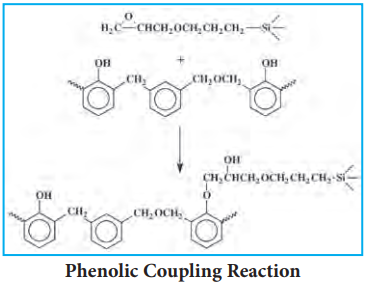

فنولیک رزین ها (Phenolics)

فنولیک یا فنیل فرم آلدهید رزین ها به دو شاخه کلی تقسیم می شوند. رزول ها(Resols) که از طریق کاتالیزور تک مرحله ای بازی (Base catalyzed route) تولید می شوند و نوالاک ها(Novolaks) که از طریق واکنش دو مرحله ای با کاتالیزور های اسیدی تولید می شوند. از سیلان ها برای بهبود خواص مکانیکی کامپوزیت های نوالاک/فیبر شیشه استفاده می شود. هیدروکسیل های (Hydroxyl groups) موجود بر روی فنول ها به راحتی با گروه اکسیران موجود در اپوکسی سیلان واکنش داده و تولید باند اتری می کند. همچنین آمینو سیلان ها نیز می توانند تشکیل پل متیلنی بدهند. در صورت استفاده از فنولیک رزین ها در کامپاندهای رابری (Rubber compounds) مانند چسب های نیتریل/فنولیک(Nitrile phenolic) یا وینیل بویترال/فنولیک قطعات با چغرمگی بالا برای قالب سازی (High toughness impact-resistant molding compounds) ، سیلان های با عاملیت مرکاپتو (Mercapto functional silane) می توانند باندهای قوی تری نسبت به سیلان های رایج ایجاد کنند.

انتخاب سیلان مناسب برای ترموپلاستیک ها (Thermoplastics)

استفاده از سیلان ها در بخش ترموپلاستیک ها مقداری چالش برانگیز است زیرا این بار سیلان باید به جای واکنش با مونومر یا عاملیت فعال، با پلیمر واکنش دهد. این مسئله نه تنها استفاده از سیلان ها را محدود می کند بلکه علاوه بر آن می تواند مشکلات احتمالی دیگری از قبیل مشکلات رئولوژیک و حرارتی در هنگام تولید کامپوزیت ایجاد کند. اما پلیمرهایی که در قسمت زنجیره اصلی(Backbone) خود یا در گروه های فرعی دارای عاملیت های فعال برای ایجاد پیوند های کووالانس هستند می توانند با سیلان ها باند ایجاد کنند. به عنوان مثال پلیمرهایی مانند پلی بوتادی ان(polybutadiene) ، پلی وینیل کلراید، مالئیک آنیدرید، پلی فنیلن سولفاید(phenylenesulfide)، هوموپلیمرهای اکریلیک، وینیل استات، پلیمرهای دارای گروه های دی ان(Diene)، هالوژن یا کلروسولفونیل می توانند با آمینو سیلان باند ایجاد کنند. به عنوان مثال پلیمرهای کلرینه می توانند باند quaternary با آمین ایجاد کنند یا کربوکسیلات ها باند های آمیدی و سولفونات ها باند های سولفونامیدی(Sulfonamide) ایجاد کنند. همچنین سیلان های دارای عاملیت مرکاپتو (Mercapro silane) می توانند با باندهای دوگانه (Diene) موجود در پلیمرها، باندهای کووالانس ایجاد کنند که در صنایع لاستیک سازی و پلیمرهای بوتادین بسیار پرکاربرد است. سیلان های دارای عاملیت اپوکسی نیز در مالئیک اسید و اکریلیک اسید کوپولیمرها بسیار خوب ایجاد باند می نمایند.

ترموپلاستیک های تراکمی (Thermoplastic condensation polymers)

این دسته از پلیمرها که معمولا از تراکم دو گروه اسیدی و الکلی یا آمینی تولید می شوند، دارای خواص مکانیکی بسیار بالایی می باشند اما معمولا دارای عاملیت کافی برای ایجاد باند با سطح زیر لایه خود نیستند. پلیمرهایی همچون پلی استرها، پلی آمیدها، پلی کربنات ها و پلی سولفون ها در این دسته قرار می گیرند. معمولا افزایش چسبندگی از طریق معرفی یک گروه عاملی با انرژی بالا که قابلیت ایجاد باند هیدروژنی را در سطح تماس دو فاز (Interphase) داشته باشد انجام می گیرد که این امر منجر به ایجاد فرصت برای واکنش با گروه انتهایی پلیمر می شود. آمینو سیلان ها ، کلرو آلکیل سیلان ها و سیلان های دارای عاملیت ایزوسیانات معمولا کاندیدا های خوبی برای این کار هستند.

پلی اولفین ها (Polyolefins)

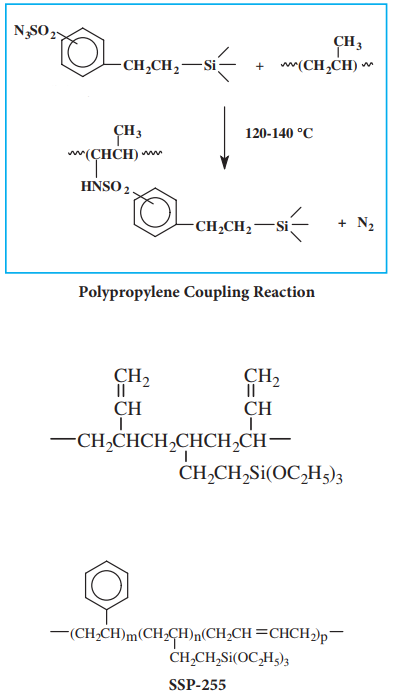

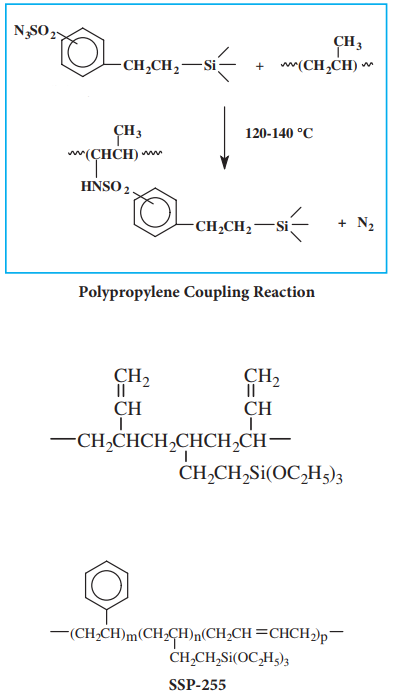

پلی اولفین هایی مانند پلی اتیلن و پلی پروپیلن بر خلاف سایر ترموپلاستیک ها دارای هیچگونه عاملیتی برای ایجاد باند مستقیم با سیلان ها نیستند به همین دلیل استراتژی های متفاوتی برای افزایش چسبندگی فیلر، الیاف یا سطوح به این پلیمرها باید اتخاذ نمود. اولین راه کاهش انرژی سطح فیلر یا الیاف معدنی و تطبیق آن با سطح انرژی پلیمر است. برای این منظور می توان از آلکیل سیلان های بلند زنجیر یا آمینو آلکیل سیلان ها استفاده نمود. راه حل بعدی استفاده از سیلان های با عاملیت متاکریل (Methacryl) یا وینیل (Vinyl) و ترکیب آنها با یک پراکساید مانند دی کیومیل پراکساید (Dicumyl peroxide) یا bis(t-butylperoxy) به میزان 0.15% الی 0.25% وزنی است. بدین صورت باند دوگانه با اولفین کوپلیمریزه می گردد و خواص مکانیکی آن را با ایجاد پل بین فیلر معدنی و پلیمر به شکل چشمگیری بهبود می بخشد. آزمایشات نشان داده است که استفاده از پراکساید، تا 50 درصد مدول کششی و خمشی (tensile and flexural) را نسبت به حالت بدون پراکساید افزایش می دهد. راه حل سوم استفاده از از سولفونیل آزاید ها (sulfonylazides) می باشد. سولفونیل آزاید در دمای 150 درجه تجزیه شده و با آزاد کردن یک مول نیتروژن تولید نیترین فعال می کند که قابلیت ایجاد باند با کربن-هیدروژن را دارا است. این عامل می تواند با ایجاد سولفون آمید به پلی اولفین متصل شده و از طریق سیلان با فیلر معدنی پل بزند.

راه حل دیگر استفاده از پلاسما است. با استفاده از این روش، می توان قبل از اعمال سیلان، بر روی سطح هیدروکسیل های فعال ایجاد کرد و سطح انرژی اولفین را افزایش داد. بدین شکل بازه بزرگتری از سیلان ها را می توان برای کوپل کردن با سطح اولفین ها استفاده نمود. راه حل نهایی استفاده از سیلان های multipodal یا دارای چند عاملیت یکسان است که امکان ایجاد باند های قوی تر را فراهم می کنند. معمولان سیلان های multipodal قوی ترین باند ممکن را در تمامی سیلان ها ایجاد می کنند و امکان ایجاد یک چسبندگی دائمی در سخت ترین شرایط را فراهم می کنند.

اصلاح سطوح فلزی با کوپل کننده های سیلانی

سیلان ها بالاترین عملکرد خود را بر روی سطوح سیلیکاتی (Silicious substrates) نشان می دهند. سطوح فلزی به نسبت کمتری تمایل به ایجاد باند با سیلان ها دارند و بعضی از آنها به هیچ عنوان تمایلی به ایجاد باند از خود نشان نمی دهند. سه استراتژی مختلف برای ایجاد باند بر روی این سطوح معمولا به کار گرفته می شود که هرکدام با توجه به شرایط مختلف، نتایج متفاوتی خواهند داد. اما در تمامی موارد استفاده از سیلان های پلیمر شده یا اولیگومر شده به همراه یک سیلان dipodal نسبت به سیلان های مونومریک ترجیح داده می شوند.

فلزهایی که تشکیل اکسید های پایدار می دهند مانند آلومینیوم، قلع و تیتانیوم

کار با این دسته از فلزها آسان است و معمولا به اندازه کافی بر روی سطح آنها عاملیت هیدروکسیل وجود دارد. سیلان ها می توانند به راحتی همچون سطوح سیلیکاتی و مشتقات آنها بر روی این فلزات باند ایجاد کنند.

فلزهایی که تشکیل اکسید ناپایدار می دهند مانند آهن، مس و روی

این فلزها معمولا به راحتی در آب حل می شوند و آب منجر به خوردگی ادامه دار در سطح آنها می شود یا اینکه لایه های اکسید بدون داشتن استحکام بر روی سطح آنها تشکیل می شود. یک استراتژی موفق برای ایجاد پوشش سیلانی بر روی آنها شامل استفاده از دو یا چند سیلان مختلف خواهد بود. یک سیلان باید به عنوان Chelating agent (دارا بودن قابلیت ایجاد باند داتیو) بر روی سطح را داشته باشد مانند آمینو سیلان ها (Amino silanes like mono or di-amine) یا با عاملیت استوکسی (Acetoxy functional silane). سیلان دوم می تواند عاملیت آلی داشته باشد و با سیلان اول وارد واکنش های تراکمی شده و تولید پلیمر نماید.

فلز هایی که علاقه ای به تشکیل اکسید ندارند مانند نیکل و طلا

ایجاد باند بر روی این فلزات نیازمند استفاده از سیلان های با عاملیت فسفین (phosphine)، مرکاپتو(sulfur or Mercapto) و آمین(Amine) است. در کنار این سیلان ها یک سیلان با عاملیت آلی (Organo silane) نیز باید استفاده شود تا یک پلیمر با ضخامت کم بر روی سطح تشکیل شود. استفاده از سیلان های dipodal نیز بسیار موثر خواهد بود.

سطوح سخت برای ایجاد باند با سیلان ها

سیلان ها معمولا برای کوپل کردن یا پیوند دادن آن دسته از سطوح معدنی پیشنهاد داده می شوند که دارای گروه های عاملی هیدروکسیل فراوان بر روی سطح باشند و بتوانند اکسان باندهای پایدار با سطح ایجاد کنند. سطوحی مانند کربنات کلسیم، سطوح آهنی، مسی، سطوح فسفاتی و شیشه های دارای مقادیر زیادی از سدیم مانند شیشه های بوروسیلیکاتی و فسفاتی که این عناصر در آنها به کار برده می شوند، جزء سطوحی هستند که امکان ایجاد باند پایدار با سیلان ها را ندارند. در صورتی که تکنولوژی های جایگزین برای پوشش دهی این سطوح وجود نداشته باشد، یک سری از استراتژی ها برای ایجاد پوشش های سیلانی را می توان به کار گرفت. دو راه حل مهم برای این منظور، استفاده از قابلیت تشکیل فیلم و قابلیت ولکانیزه شوندگی(Crosslinking capability) سیلان ها است که می تواند تا حدودی این مشکل را رفع کند.

برای ایجاد باند با فیلرهای کلسیم کربنات(تالک) و سطوح مرمری، باید از میکسی از سیلان های dipodal و با عاملیت تتراآلکوکسی (Tetra alkoxy functional) در کنار سیلان های با عاملیت آلی استفاده کرد تا بتوان چسبندگی را افزایش داد. مکانیزم چسبندگی در این سطوح بدین صورت است که سیلان ها به دلیل دارا بودن انرژی سطح پایین تر از این سطوح، به داخل تخلخل های آنها به خوبی نفوذ می کنند و در میان آنها crosslink می شوند بدین شکل ساختارهای سیلیکاتی درون این حفره ها ایجاد می شود که قابلیت ایجاد باند با سیلان های دیگر را خواهد داشت. سپس سیلان های دیگر با ایجاد باند بر روی این ساختارهای سیلیکاتی، سطوح کربنات کلسیمی را اصلاح می کنند. در کنار اینها، استفاده از سیلان های با عاملیت استوکسی نیز می توانند با ایجاد پیوند های یونی با کلسیم بر روی سطح پایدار گردند.

سطوحی که در آنها فسفات یا فلز های قلیایی خاکی یا قلیایی مانند سدیم و کلسیم وجود دارد، از سخت ترین سطوح برای ایجاد پوشش های سیلانی هستند. به عنوان مثال شیشه هایی که دارای عنصر سدیم هستند، به نظر می رسد که باید به راحتی با ایجاد اکسان باند با سطح زیر لایه خود پیوند ایجاد کنند اما این باندها به دلیل وجود یون های سدیمی به سرعت شکسته شده و وارد چرخه هیدرولیز و ایجاد باند می شود و در نهایت منجر به ناپایدار شدن پوشش می گردد. اولین مرحله برای ایجاد باند بر روی این سطوح، شستن آنها با آب مقطر است تا یون ها از روی سطح به کلی حذف شوند. سپس با استفاده از یک سیلان هایدروفوبیک (Hydrophobic) به همراه یک سیلان dipodal در کنار یک آمینو سیلان اولیگومره می توان چسبندگی را تا حدود زیادی بر روی این سطوح بهبود بخشید.

نحوه آماده سازی و اعمال سیلان ها بر روی سطوح و فیلرها

آماده سازی سطوح برای اعمال سیلان ها

چندین روش برای تمیز کردن سطوح و آماده سازی آنها برای اعمال سیلان ها توصیه می شود:

در صورت اینکه سطح مورد نظر شیشه ای یا از جنس سیلیکات می باشد و داخل آن یون های سدیم یا فسفاته موجود است، می توانید سطح را در داخل هیدروکلریک اسید 5 درصد غوطه ور کرده و 1 الی 4 ساعت در آن نگه دارید سپس آن را با آب مقطر شست و شو دهید. راه حل دیگر استفاده از محلول 50 درصد سولفوریک اسید و 50 درصد هیدروژن پراکساید است که می تواند به سرعت سطح را تمیز کند سپس شست و شو با آب مقطر باقی مانده ها را پاک می کند.

برای سطوح حساس، می توانید از محلول ایزوپروپانول و آب مقطر برای تمیز کردن سطوح استفاده کنید. اتانول و متانول نیز گزینه های بعدی می باشند اگرچه قدرت پاک کنندگی ایزوپروپانول چندین برابر آنهاست. در صورت کار با سطوح سیلیکاتی، می توانید پس از تمیز کردن سطح با استفاده از محلول هیدروژن پراکسید و غوطه ور کردن شیشه در آن، مقدار عاملیت های هیدروکسیلی سطح را برای ایجاد باند قدرتمند با سیلان افزایش دهید.

سیلان های با عاملیت متوکسی و اتوکسی در دمای اتاق به کندی با رطوبت واکنش می دهند بنابر این استفاده از اسید های آلی مانند استیک اسید یا کمپلکس های فلزی قلعی مانند dibutyltin dilaurate و مشتقات تیتانات ها به اندازه 0.5 الی 2 درصد وزنی محلول، علاوه بر کاتالیز واکنش، منجر به افزایش خواص چسبندگی سیلان ها می شود.

در نهایت استفاده از پلاسما برای سطوح مختلف از جمله سیلیکاتی تا پلیمرهای آلی میتواند منجر به ایجاد یا افزایش غلظت هیدروکسیل بر روی سطح شود. پلاسمای اکسیژن یکی از ایده آل ترین روش ها برای این منظور است.

ساخت محلول آبی : معمولا از محلول های آبی سیلانی برای پوشش دهی الیاف شیشه (Fiber glass) استفاده می شود. آمینو سیلان و اپوکسی سیلان ها را می توانید در غلظت 0.5 الی 2 درصد در آب آماده کنید. در صورت استفاده از سیلان های نامحلول در آب می توانید از سورفکتانت های غیر یونی به اندازه 0.1 درصد وزنی محلول استفاده کنید. سپس PH محلول یا امولوسیون را در محدوده 5.5 با استفاده از استیک اسید تنظیم کنید. این محلول را می توان بر روی الیاف شیشه اسپری کرد یا الیاف را در آن غوطه ور ساخت. زمان پخت در دمای 110 الی 120 درجه سلسیوس به مدت 20 الی 30 دقیقه می باشد. در صورت استفاده از سیلان های هایدروفوبیک، این محلول ها پایداری کوتاهی در محدوده 2 الی 12 ساعت دارند. اما آمینوسیلان ها و اپوکسی سیلان ها می توانند تا ماه ها پایدار باقی بمانند.

ساخت محلول الکلی: ساده ترین راه برای آماده سازی سیلان استفاده از محلول های پایه الکل است. بدین شکل که یک محلول از 95 درصد اتانول(متانول یا ایزوپروپانول) و 5 درصد آب را آماده کنید و PH محیط را در محدوده 4.5 الی 5.5 توسط یک اسید آلی مانند استیک اسید پایدار کنید. سپس بین 0.5 الی 2 درصد وزنی این محلول، سیلان اضافه کنید. بین 5 الی 10 دقیقه صبر کنید تا هیدرولیز انجام شود. سپس قطعات مورد نظر را درون محلول به مدت 2 دقیقه قرار دهید آنها را بیرون آورده و توسط الکل خالص بشورید تا مواد اضافی حذف شوند. همچنین فیلرها را می توانید به مدت 2 الی 4 دقیقه درون محلول هم بزنید سپس بیرون آورده و با اتانول خالص دوبار شست وشو دهید. از این محلول می توان به شکل مستقیم بر روی سطوح اسپری کرد، پس از تبخیر الکل، سطح را با یک پارچه مایکروفایبر پولیش کنید تا مواد اضافی حذف گردد. گاهی برای سطوح با تخلخل بالا باید از محلول های با غلظت بالاتر (بین 5 الی 10 درصد وزنی) برای گرفتن نتیجه مطلوب استفاده شود. زمان پخت در حرارت 110 درجه سلسیوس بین 5 الی 10 دقیقه است همچنین در دمای اتاق با رطوبت نسبی 50 درصد 24 ساعت زمان نیاز است تا پوشش کاملا پخت (cure) شود.

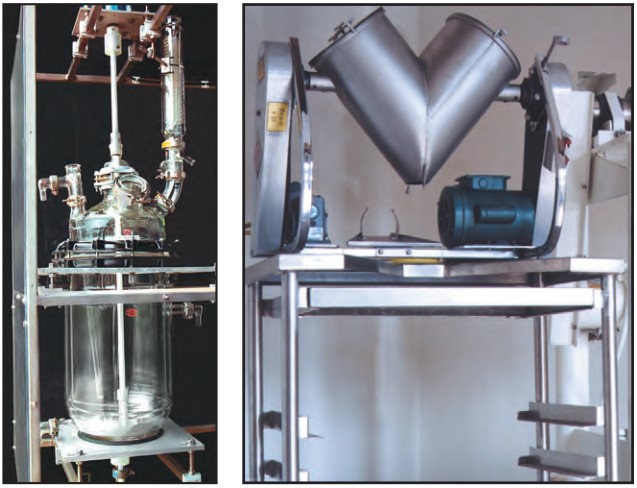

پوشش دهی فیلر به شکل انبوه : از طریق اسپری صورت می گیرد. ابتدا باید میزان سیلان مورد نیاز برای هر فیلر به شکل مجزا بر اساس میزان هیدروکسیل های موجود بر روی سطح فیلر محاسبه گردد سپس محلول 25 درصد از سیلان در الکل آماده شود. فیلر باید رطوبت کافی برای واکنش با سیلان ها را داشته باشد. برای اسپری محلول می توان از میکسرهای مخصوص مانند Twin conde mixer استفاده کرد. سپس خشک سازی باید با دادن زمان کافی به منظور جلوگیری از پوسته شدن فیلر صورت پذیرد.